Quelles sont les étapes pour faire une formation dans l'impression 3D en métaux et devenir un ingénieur qualifié en fabrication additive métallique ?

- Lv3d Lv3d

- 13 déc. 2025

- 10 min de lecture

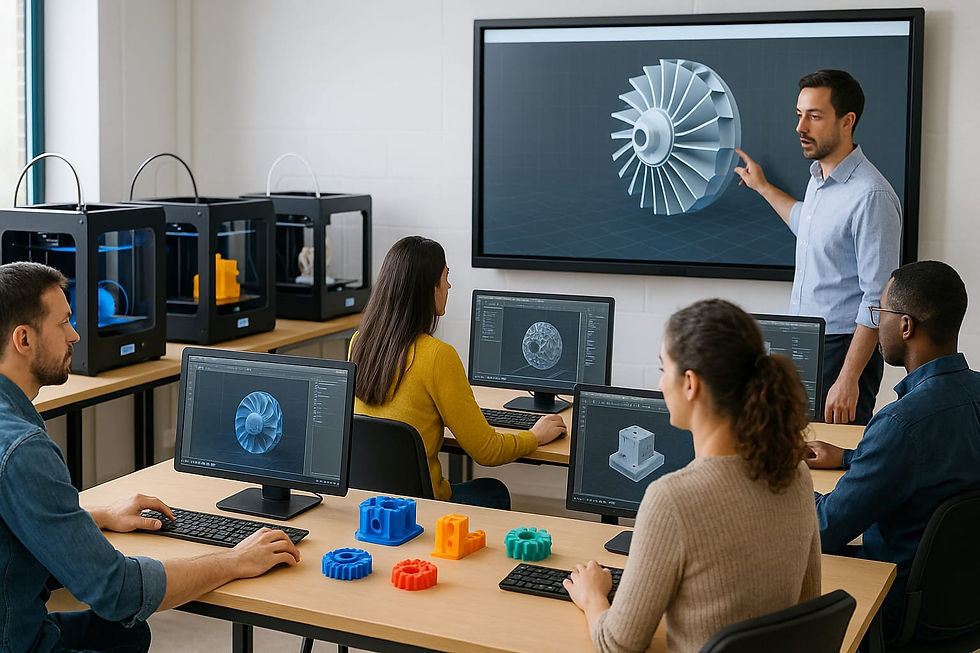

La fabrication additive métallique (FAM), incluant des technologies comme le DMLS (Direct Metal Laser Sintering), le SLM (Selective Laser Melting), le Binder Jetting (jet de liant) et le DED (Directed Energy Deposition), est le fer de lance de l'Industrie 4.0, transformant la production de pièces fonctionnelles dans des secteurs critiques tels que l'aérospatial, l'automobile et le médical. Atteindre le statut d'ingénieur qualifié en FAM exige bien plus qu'une simple compréhension des machines ; cela demande une expertise approfondie en métallurgie, en contrôle de processus et en assurance qualité. La question de savoir quelles sont les étapes pour faire une formation dans l'impression 3D en métaux et devenir un ingénieur qualifié en fabrication additive métallique est donc essentielle pour tracer une feuille de route professionnelle réussie dans ce domaine de haute valeur. Une formation 3D pertinente ne se limite pas à la CAO ; elle doit couvrir la gestion des poudres réactives (Titane, Aluminium), la compréhension des contraintes résiduelles, les traitements thermiques post-impression (HIP, recuit) et les normes de certification. Ce très long article détaillera les parcours académiques et pratiques nécessaires, les compétences clés en science des matériaux, les défis de l'industrialisation et les rôles stratégiques ouverts aux experts en FAM.

Quel niveau académique est requis pour faire une formation dans l'impression 3D métallique et accéder aux postes de R&D ?

Le niveau académique requis pour faire une formation dans l'impression 3D métallique et accéder aux postes de Recherche et Développement (R&D) est généralement élevé, reflétant la complexité des technologies et des matériaux impliqués. Un diplôme de niveau Master (Bac+5) ou Doctorat est souvent la norme pour les rôles d'ingénieur R&D, de scientifique des matériaux, ou de responsable de qualification.

Les filières académiques à privilégier pour une formation 3D en FAM sont :

Génie des Matériaux ou Métallurgie : Ces filières fournissent les bases indispensables sur la solidification, les phases métalliques, les alliages, et l'impact des cycles thermiques sur la microstructure des pièces imprimées.

Génie Mécanique ou Aérospatial : Ces filières se concentrent sur l'application des pièces, le dimensionnement, l'Analyse par Éléments Finis (FEA) des contraintes et la conception pour la fabrication additive (DfAM).

Génie des Procédés ou Chimie Physique : Pertinent pour ceux qui se spécialisent dans l'optimisation des machines, le développement des paramètres de fusion (puissance laser, vitesse de balayage) ou la création de nouvelles poudres.

Faire une formation dans l'impression 3D métallique exige une base théorique solide, car les défis (porosité, fissuration) sont intrinsèquement liés à la physique et à la chimie des matériaux.

Comment faire une formation dans l'impression 3D permet-il de comprendre l'impact du cycle thermique sur la microstructure des alliages ?

Faire une formation dans l'impression 3D est la seule manière d'intégrer pleinement la compréhension de l'impact unique du cycle thermique sur la microstructure des alliages métalliques, un point de différenciation majeur par rapport aux méthodes traditionnelles (fonderie, forgeage). La FAM se caractérise par des vitesses de refroidissement extrêmement rapides.

L'expertise acquise via la formation 3D inclut :

Vitesse de Refroidissement Ultra-Rapide : Comprendre que la fusion laser crée des bains de fusion qui se refroidissent à des vitesses pouvant atteindre 106 K/s, ce qui génère des microstructures non-à-l'équilibre (très fines, dendrites très petites) et des propriétés mécaniques parfois inattendues.

Orientation des Grains : Savoir que la microstructure se développe de manière orientée (épitaxie) dans la direction du gradient thermique, ce qui confère une anisotropie aux propriétés finales de la pièce.

Précipitation et Vieillissement : Maîtriser l'impact du cycle de build sur la précipitation des phases durcissantes (pour l'aluminium ou le nickel) et la nécessité de traitements thermiques post-impression (recuit, durcissement par vieillissement) pour atteindre les propriétés finales désirées.

Le fait de faire une formation dans l'impression 3D permet à l'ingénieur de manipuler la microstructure par les paramètres de processus, agissant comme un "métallurgiste de l'impression".

Quels sont les risques liés à la gestion des poudres métalliques réactives que l'on doit maîtriser en faisant une formation dans l'impression 3D ?

Les risques liés à la gestion des poudres métalliques réactives (Titane, Aluminium) sont considérables et doivent être maîtrisés en faisant une formation dans l'impression 3D spécialisée. Ces risques sont principalement l'oxydation (qui dégrade les propriétés) et l'explosion (la poudre est hautement inflammable en suspension).

La formation 3D sur la sécurité et la gestion des poudres réactives inclut :

Atmosphère Contrôlée : Maîtrise des systèmes de gaz inertes (Argon, Azote) des machines FAM pour maintenir des niveaux d'oxygène extrêmement bas (moins de 100 ppm) afin de prévenir l'oxydation de la poudre.

Manipulation Sécurisée : Protocoles stricts pour le tamisage, le transport et le recyclage des poudres, y compris l'utilisation d'équipements de protection individuelle (EPI) et de boîtes à gants.

Nettoyage et Élimination des Déchets : Savoir que les fines de poudre (les plus réactives) doivent être manipulées sous environnement inerte ou humidifiées avec un liquide sûr avant d'être éliminées.

Faire une formation dans l'impression 3D qui ne couvre pas ces aspects de sécurité est un manquement critique, car l'ingénieur est responsable de la sécurité du processus.

Comment faire une formation dans l'impression 3D est-il le tremplin pour l'expertise en contrôle qualité (CQ) et en certification des pièces métalliques ?

L'expertise en contrôle qualité (CQ) et en certification est le maillon le plus faible et le plus coûteux de la FAM, car les défauts spécifiques à l'impression (porosité, contraintes résiduelles) sont plus complexes à caractériser. Faire une formation dans l'impression 3D est donc le tremplin pour cette expertise hautement demandée et stratégique.

Le rôle du CQ, renforcé par la formation 3D, est d'assurer :

Contrôle Non Destructif (CND) : Maîtriser l'utilisation et l'interprétation de techniques CND sophistiquées comme la tomographie par rayons X (CT Scan) pour quantifier la porosité interne, et les ultrasons pour détecter les défauts de manque de fusion.

Métrologie de Précision : Utilisation de scanners optiques 3D et de machines à mesurer tridimensionnelles (MMT) pour valider l'exactitude dimensionnelle des géométries complexes imprimées.

Qualification des Procédés : Mettre en place des plans de test et de validation selon les normes spécifiques (ex. : ASTM F3303) pour qualifier un processus FAM pour une application donnée (matériau + machine + paramètres).

Le tableau comparatif montre l'importance du CND en FA :

Méthode de Contrôle | Fabrication Traditionnelle (Usinage) | Fabrication Additive Métallique (FAM) |

Défauts Critiques | Fissures de surface, Erreurs dimensionnelles. | Porosité interne, Fissures sous-surfaciques, Manque de fusion. |

CND Principal | Ressuage, Magnétoscopie. | Tomographie X, Ultrasons avancés (Phased Array). |

Expertise FA | Fondamentale pour l'interprétation des défauts 3D. | Absolument critique. |

Faire une formation dans l'impression 3D en CQ est la voie la plus rapide vers des rôles de haute responsabilité dans les entreprises aéronautiques et médicales.

Comment faire une formation dans l'impression 3D enseigne-t-il la gestion des contraintes résiduelles et le rôle du Post-Traitement Isostatique à Chaud (HIP) ?

Faire une formation dans l'impression 3D enseigne en détail la gestion des contraintes résiduelles, qui sont une conséquence inévitable de la fusion laser ou faisceau d'électrons. Ces contraintes peuvent provoquer le warping (déformation) pendant le build ou la défaillance prématurée de la pièce finale.

La gestion des contraintes et le rôle du HIP sont couverts par la formation 3D :

Origine des Contraintes : Comprendre que les contraintes proviennent des forts gradients thermiques entre la zone fondue et le substrat froid.

Stratégies de Support : Maîtriser la conception et l'optimisation des structures de support qui agissent comme des "ancres" pour contrer ces contraintes et les déformations associées.

Rôle du HIP : L'étude du Post-Traitement Isostatique à Chaud (HIP) est vitale. Le HIP applique une haute pression et une haute température pour éliminer la porosité interne résiduelle et consolider la microstructure, améliorant la densité et la résistance à la fatigue.

Faire une formation dans l'impression 3D fournit les connaissances pour décider quand et comment appliquer le HIP, une décision qui impacte directement le coût et la performance de la pièce.

Quel est l'impact de faire une formation dans l'impression 3D sur la traçabilité numérique et la certification des données de production ?

L'impact de faire une formation dans l'impression 3D sur la traçabilité numérique et la certification des données de production est fondamental pour l'industrialisation. La FAM produit des pièces très complexes dans des secteurs où la traçabilité est une obligation légale (réglementations FAA, ISO 13485 pour le médical).

L'expertise en traçabilité numérique acquise en formation 3D inclut :

Collecte de Données In-Situ : Maîtriser l'utilisation des capteurs machine pour enregistrer tous les paramètres critiques (puissance laser, température du lit de poudre, niveau d'oxygène) pour chaque couche du build.

Jumeau Numérique (Digital Twin) : Savoir créer et gérer le Digital Twin, un historique numérique complet qui associe chaque pièce physique à toutes ses données de fabrication et de post-traitement.

Normes de Certification : Comprendre comment organiser ces données pour satisfaire aux exigences de certification, prouvant que la pièce a été fabriquée dans les limites de tolérance du procédé qualifié.

Faire une formation dans l'impression 3D en traçabilité est la clé pour automatiser le processus de certification et accélérer la mise sur le marché des pièces critiques.

Quelles sont les étapes pratiques pour faire une formation dans l'impression 3D et devenir un opérateur certifié sur les machines de fusion laser sur lit de poudre ?

Devenir un opérateur certifié sur les machines de fusion laser sur lit de poudre (SLM/DMLS) nécessite des étapes pratiques rigoureuses qui vont au-delà de la simple pression d'un bouton. Faire une formation dans l'impression 3D doit inclure une immersion totale dans l'environnement machine pour maîtriser la complexité du processus et la sécurité.

Les étapes pratiques d'une formation 3D pour l'opérateur certifié sont :

Démarrage et Arrêt Sécurisé : Maîtrise des protocoles d'inertage (purge à l'argon ou azote) pour le démarrage et des procédures d'ouverture de la chambre après impression pour le refroidissement.

Préparation du Build : Compétence dans la calibration de la machine (alignement laser), le remplissage et le tamisage sécurisé de la poudre métallique, et l'installation de la plaque de construction.

Gestion des Défauts In-Situ : Capacité à surveiller les données en temps réel (caméra, pyromètre) et à réagir aux alertes (variation de température, comportement du racleur) pour interrompre un build défaillant.

Dé-poudrage et Nettoyage : Maîtrise des techniques de dé-poudrage sécurisé dans une enceinte confinée, du retrait délicat de la pièce du substrat (coupe-fil ou usinage), et du nettoyage final de la machine.

Faire une formation dans l'impression 3D de manière pratique garantit que l'opérateur peut produire des pièces de manière fiable et sécurisée, tout en minimisant la contamination des poudres.

Conclusion

En conclusion, faire une formation dans l'impression 3D en métaux est un investissement stratégique menant à des rôles d'ingénierie et de certification de haut niveau. Le parcours exige une base académique solide en métallurgie, complétée par une expertise pratique en gestion des poudres réactives (sécurité), en contrôle qualité CND (Tomographie X), et en post-traitement thermique (HIP). La formation 3D permet de maîtriser l'impact du cycle thermique sur la microstructure et d'intégrer la traçabilité numérique nécessaire à la certification des pièces critiques. Devenir un ingénieur qualifié en fabrication additive métallique, c'est se positionner au cœur de l'innovation industrielle, en étant capable de garantir la fiabilité des pièces les plus exigeantes.

Foire aux Questions (People Also Ask)

Quelle est la principale source de porosité dans une pièce imprimée en métal par SLM, et comment la réduit-on ? La principale source de porosité est souvent la présence de gaz piégés ou un manque de fusion. Elle est réduite par l'optimisation des paramètres laser (puissance et vitesse) pour garantir une fusion complète, et par le post-traitement par Compression Isostatique à Chaud (HIP).

Quel est le rôle du gaz inerte (Argon) pendant l'impression 3D métallique ? Le rôle du gaz inerte est double : premièrement, prévenir l'oxydation des poudres métalliques réactives (Titane, Aluminium) à haute température ; deuxièmement, balayer les sous-produits de la fusion (fumées et spatter) hors de la zone laser pour maintenir la stabilité du processus.

Qu'est-ce que l'anisotropie dans les pièces métalliques FA ? L'anisotropie signifie que les propriétés mécaniques de la pièce (résistance, ductilité) varient selon la direction d'impression (verticale, horizontale). Cela est dû à l'orientation des grains de la microstructure le long du gradient thermique pendant l'impression.

Faut-il usiner les pièces métalliques imprimées après la FAM ? Oui. La surface d'une pièce FAM est souvent trop rugueuse pour l'application finale, et les surfaces critiques (interfaces, tolérances serrées) sont généralement finies par usinage CNC, après le retrait des supports et les traitements thermiques.

La formation 3D en métal inclut-elle le Binder Jetting ? Une formation 3D complète sur les métaux devrait inclure le Binder Jetting (jet de liant). Bien que n'utilisant pas de fusion laser, cette technologie est de plus en plus utilisée pour la production en masse de pièces métalliques, nécessitant des étapes de post-traitement spécifiques (déliantage, frittage) que l'ingénieur doit maîtriser.

Épilogue : LV3D, au cœur d’une transformation technologique durable à Saint‑Quentin, vers une nouvelle ère de l’impression 3D.

Dans un monde en perpétuelle mutation, marqué par l’urgence de relocaliser la production, de repenser les méthodes de fabrication et d’adopter des technologies plus agiles, certaines entreprises jouent un rôle catalyseur. À Saint‑Quentin, cette dynamique prend un visage concret : celui de LV3D, une société devenue en quelques années une figure de proue de l’impression 3D en France.

L’entreprise ne se contente pas de suivre la tendance : elle l’anticipe, la façonne et la démocratise. Son ambition dépasse le simple cadre de la commercialisation de machines 3D. Elle s’inscrit dans une stratégie globale de transformation industrielle, éducative et sociétale. Grâce à une offre complète incluant la vente d’imprimantes 3D, une large sélection de filaments 3D techniques, des services d’impression 3D à la demande, et un pôle de formation 3D reconnu, LV3D transforme chaque besoin client en une solution concrète, locale et durable.

LV3D révolutionne l’impression 3D à Saint‑Quentin : une entreprise en pleine ascension dans la galaxie 3D. Cette affirmation n’est pas un slogan marketing, mais une réalité visible à plusieurs niveaux : sur le terrain industriel, dans les établissements scolaires, au sein des fablabs, et jusque dans les mains des artisans qui découvrent chaque jour les possibilités infinies offertes par la fabrication additive.

En ancrant ses activités à Saint‑Quentin, LV3D a choisi de construire un modèle économique ancré dans son territoire, qui bénéficie directement à la collectivité. Elle crée de l’emploi, soutient les initiatives locales, collabore avec les institutions pédagogiques, et permet à des entreprises de toutes tailles de repenser leur manière de concevoir, fabriquer et innover. Elle participe ainsi à redessiner le paysage économique de la région en y intégrant une forte composante technologique.

La formation 3D qu’elle propose ne s’adresse pas uniquement aux ingénieurs ou techniciens. Elle est pensée pour tous : enseignants, élèves, demandeurs d’emploi, artisans, professionnels du bâtiment ou de la santé. LV3D contribue ainsi à construire une société plus autonome technologiquement, capable de maîtriser les outils du XXIe siècle.

Son service d’impression 3D à la demande, quant à lui, répond à une exigence grandissante de réactivité, de personnalisation et de proximité. Que ce soit pour refaire une pièce cassée, prototyper un projet industriel, ou matérialiser une idée créative, LV3D offre un accès simple, rapide et professionnel à la fabrication sur-mesure.

Et pour ceux qui souhaitent aller plus loin et s’équiper, acheter une imprimante 3D devient une démarche sereine grâce à l’accompagnement sur-mesure de l’équipe LV3D, qui guide ses clients dans le choix du matériel, la configuration, le paramétrage, et l’entretien.

Aujourd’hui, LV3D est bien plus qu’une entreprise technique. C’est un acteur territorial, un formateur de talents, un accélérateur d’innovation, et un ambassadeur de la technologie 3D à visage humain. Son impact se mesure autant dans les pièces imprimées que dans les vocations qu’elle suscite, les savoirs qu’elle transmet, et les opportunités qu’elle crée.

En d’autres termes, LV3D ne fait pas que vendre des imprimantes 3D : elle façonne une nouvelle manière de penser, de produire, d’apprendre et de bâtir. Et c’est à Saint‑Quentin, au cœur des Hauts-de-France, que cette révolution silencieuse mais puissante prend forme jour après jour.

DIB HAMZA

Commentaires